ハイブリッド気動車

1. 時代はハイブリッド

1997年、トヨタは世界初の量産ハイブリッド車プリウスを発表、まだまだ先の技術とされていた電気内燃ハイブリッド駆動がにわかに身近になってきました。 元々内燃電気変換の駆動方式は鉄道にとってお手の物で、海外では非電化車両の多くが同方式を採用、国鉄でもDF50に代表される電気式ディーゼル機関車が活躍する時代がありました。

電気式ディーゼル推進は当時ハイブリッド駆動などと呼ばれることはなく、高効率軽量の変速機がないため仕方なく電気変換を行って電気変速機として使うに過ぎない現状でした。

電気鉄道では制動時のエネルギー回生は古くから実用化されていたものの、内燃車両では蓄圧式など小型車両で極一部検討された程度で、当時の蓄電技術ではエネルギー回生が現実視されることはありませんでした。

しかし、20世紀末になり環境問題が重視され、効率がよいとされていた鉄道もさらに省エネを追求するようになり、 高効率のディーゼルエンジンの開発が進みました。 大型船舶用の低速ディーゼルでは50%に達する高効率を実現しましたが、小型軽量性を要求される車両では高速回転を要し、40%少々でほぼ限界に近づいてきました。

(三井造船パンフレットによる)

鉄道用でも直噴化、高圧燃料噴射、燃焼効率改善などでエンジン単体では40%を少し超える高効率を達成、JR化後の気動車の低燃費化に大きく貢献、世界的にもこれら軽量高効率のディーゼルエンジンを搭載した気動車が順次投入され、ディーゼルによる200キロ運転が実用的なものとなりました。

しかし、切迫する地球温暖化問題を抱え環境問題はますます深刻となり、更なる技術革新が要求されたのです。 そこへ白羽の矢が立ったのが蓄電装置と発電装置を搭載し、駆動は電動機で行うというハイブリッドシステムです。 蓄電装置を持つ点が従来の電気式内燃車両と異なる点で、蓄電技術の急激な進歩によって車載用大容量小型蓄電装置が現実味を帯びてきたのです。 電気鉄道では列車が制動時に吸収した電気エネルギーを架線に戻して他の列車の力行エネルギーとして提供するのに対し、ハイブリッド内燃車は制動時に吸収した電気エネルギーを一度車内の蓄電装置に保存しておき、自分が力行するときに取り出して活用するものです。

こうして、まず小型で量産効果が出やすくあまり高い信頼性や長寿命の要求されない自家用車の分野から採用され、時代の流れに乗ってひとつのブームとなったのです。 要求条件の厳しい業務用車では現状のハイブリッド車技術はまだ問題が多く、試験的な領域を脱しきれずにいます。 しかし、蓄電技術は現在も急激に進歩しており、鉄道車両業界も傍観しているわけにはいかなくなりました。やや遠い将来の燃料電池ハイブリッド車技術への準備という期待を込めて開発に乗り出したのです。 かくしてJR東日本は運転頻度の比較的高い非電化線区を対象とした仕様の近郊用ハイブリッド気動車を、JR北海道は高速域での加速性能を稼ぐことを目標とした特急用ハイブリッド気動車の開発を開始したのです。

ハイブリッド化の恩恵として、電車のような高いピーク性能を内燃車両に与える点があります。 「電車と比べたら」に記載したように、電車は電動機の特性をうまく活用して定格を大きく超える出力で運転可能です。 さすがに新幹線や重量貨物用機関車のように力行時間の非常に長い列車では無理ですが、頻繁に短時間の加減速を繰り返す線区ではこの特性が有効です。 130〜140km/h程度の運転速度であればキハ281以降の性能があれば十分な性能を持っていることを述べましたが、ハイブリッドシステムを活用すると、同様の性能を約半分のエンジン出力で達成できるのです。 とはいってもこれはピーク性能であり、連続定格では重くなった分だけかえって不利になるため、たとえ緩くても勾配が長く連続するような線区には不向きです。 しかし、北海道のような直線の多い線区で高速域での加減速に的を絞って適応すると意外に効果を発揮します。 直結型ガスタービン発電セットのような軽量の動力源では意味が薄くなりますが、ディーゼル発電セットのような重量級の動力源には低出力のエンジン活用は軽量化という意味で効果が出てきます。

2. 世界のハイブリッド列車

ハイブリッド車両開発は日本国内だけではありません。 「キハ181系FAQ」のページにあるようにドイツではすでにハイブリッド気動車LIREXで実用試験を行っており、ヨーロッパでは他にもライトレール用にハイブリッド路面気動車の試験を長年行っています。 アメリカでは入れ替え用機関車にいすゞの自動車用ディーゼルエンジンを積んだ電動機出力2000馬力のハイブリッド機関車「グリーンゴート」がRailPower Technologies社により製造され、ユニオンパシフィック鉄道で試験され、販売も開始しました。 また、ピーク出力7600馬力に達する大規模なハイブリッド内燃機関車が政府の資金援助を受けて研究されており、2002年に完成したジェットトレインを基にハイブリッド化を進めています。

エンジンに関して見ると、当初はクリーンな排気と低騒音ということでマイクロガスタービンが注目されました。 しかし、日本やアメリカと異なりヨーロッパはディーゼルに対する関心が極めて高く、環境親和性の面で高効率ディーゼルこそが最適解であると評価しています。 そのためディーゼルの改良に積極的で、長年課題であった排気ガス問題もかなり改善、すべてディーゼルで対応する方向に進んでいます。 日本は自動車排気ガス規制の影響で自動車業界がディーゼルに消極的です。 しかし鉄道では状況が異なっているようです。 地方ローカル線しか使用実績がない関係から騒音や排気ガスが問題となることも少なく、革新的な技術を採用することは採算面で困難で、現状のディーゼルを生かすほうが現実的と判断したのです。 アメリカではジェットトレインの例のように高性能を追求する高速列車用大容量ハイブリッドに対する需要があり、効率の比較的よい中型ガスタービン直結高速発電システムが威力を発揮する側面もあるようで、用途によってはガスタービンハイブリッドが実用化される可能性も残っています。

一方、蓄電装置に関しては欧米がグリーンゴートを除いて大から小までフライホイールに注力しているのに対し、日本では軽量性に優れたリチウムイオン2次電池を採用しています。 旧世代のフライホイール蓄電装置は重量が重い、充放電効率が低い、軸受けの寿命が短いなどの欠点が多くありました。 日本ではなじみの薄いフライホイール蓄電装置ですが、欧米では、特にアメリカを中心に宇宙ステーションなどの蓄電装置として長年研究が続けられていました。 そして強靭な新素材の実用化と高効率軽量の超高速回転発電機兼用電動機、真空あるいは減圧容器の開発、磁気軸受けの開発などにより第2世代のフライホイールとして生まれ変わったのです。 回転数は大型でも15000rpm、バスなどの小型のものでは40000rpmで使用されており、蓄電システム全体でのエネルギー密度は20kJ/kgから47kJ/kgに達しています。 2003年になってやっと日本でも鉄道総研が試作機を開発しましたが、欧米と比べるとまだ開発がスタートしたばかりで相当遅れているようです。

3. ニッケル水素2次電池

欧米ではフライホイールバッテリーが主流ですが、そのほか、化学反応による2次電池があり、キャパシタと呼ばれる一種のコンデンサも注目されており、研究的な分野では超伝導磁気コイルへの蓄電という技術もあります。 では主なものから特徴を見ていきましょう。

プリウスで身近になった化学2次電池方式ですが、プリウスではニッケル水素電池が使われています。 この電池はある程度歴史があり価格もこなれてきており、昔主流であった鉛蓄電池に比べエネルギー密度も高く充放電電流も大きく取れる長所があります。

しかし、業務用車両を対象とするとき、化学2次電池に共通する課題である寿命の問題が大きな障害となってきます。 デジカメなどの電源として身近にあるのでご存知かと思いますが、この電池は完全な充放電を繰り返すと500回くらいで容量が落ちてしまい交換が必要となってきます。

ハイブリッド気動車を考えたときこの問題は深刻です。 駅停車、発車ごとに深い充放電を繰り返していると、線区によっては10往復もしないうちに電池が劣化して列車の性能低下を招くことになります。 これを避けるには余裕のある容量の電池を搭載して放電深度を減らす必要があります。 プリウスではこの手法を採用し、できるだけ電池に負担をかけずにエンジンが主力で働くという策で電池寿命延長を行っています。 プリウスのシステムが市街地走行で抜群の燃費を期待されながらタクシーなど連日頻繁な加減速を必要とする商用車に本格採用されないのはこの問題が大きいからです。 同様に重量級の車体を加減速する気動車でも重要な課題となります。 大容量の電池はその分重くなり価格も上昇します。 かといって電池を積極的に使わない設計にすると、回生率が低下し、慣性抵抗が消費エネルギーの主体である鉄道にとって、ハイブリッド化のメリットが出ないことになります。

4. リチウムイオン2次電池

その解決策として期待されている2次電池にリチウムイオン電池があります。 エネルギー密度はニッケル水素の倍、寿命も倍と高性能、充放電効率はニッケル水素の80〜85%に対して95%と高効率、エネルギー密度は大型用でも120Wh/kgに達し、蓄電システム全体で見ても1トンで40kWh程度の大容量システムを実現可能です。 JR東日本のNEトレインはこの電池を採用し10kWh(36MJ)としています。 また、架線レスバッテリートラム”りっちぃ・とらみぃ”ではさらに大容量のものを搭載、1160kgで33kWh(118.8MJ)に達しています。

よいこと尽くめのリチウムイオン2次電池ですが欠点もあります。 やはり新しい技術だけに大容量となると非常に高価です。 大容量を必要とする鉄道用となると実用の大きな障害となります。 そしてやはり寿命が課題です。 ニッケル水素よりは長寿命とはいえ、劣化による性能低下と交換頻度を減らすには充電深度を浅めにする必要があります。

赤字路線の燃費低減を目的に非常に高価なハイブリッド気動車を投入して20〜30%の燃費削減を実現したものの、電池交換などの維持にさらに経費がかかり、最終的に多大な損失を計上などという笑い話が生まれかねない状況です。 今後、自動車業界もハイブリッド用電池はリチウムイオンにシフトする傾向にあり、量産効果によりある程度価格が下がると思われます。 しかし、老朽化した国鉄時代のローカル気動車置き換えに間に合うか疑問です。 もうひとつ、リチウムイオン2次電池には破損時の問題があります。 携帯機器などで時に問題となる点で、エネルギー密度が高いだけに発火の危険性もはらみ、鉄道向けの大容量となると事故での損傷時の安全性も課題となります。

5. キャパシタ

キャパシタは電気回路に多用されているコンデンサの一種で、電気を電気のまま蓄える装置と表現されるように化学反応などエネルギー形態の変換を介さず直接電気を取り出すことが可能です。

(日産ディーゼルキャパシタハイブリッドバス成果報告資料より)

そのため、内部抵抗も低く、高負荷状態でも90%以上、少し下げれば95%以上という優れた効率を発揮します。 充放電時に大きな電流を流せるのも特徴です。 つまり短時間に大きな出力を発生でき、強力な回生制動と高い加速性能を確保できる可能性があります。 しかもそれによる劣化がほとんどなく、他の化学2次電池のように寿命をあまり気にする必要はありません。 しかも充電深度を非常に深くとってもあまり変化ないのです。

(日産ディーゼルキャパシタハイブリッドバス成果報告資料より)

バスやトラックなど重量車両で長期にわたって高頻度に充放電を要する領域にキャパシタが採用されるのはこれらの優れた特性のためです。 安全性に関しても他の2次電池よりは高いようですが、今後高エネルギー密度化されたときにどうなるか見極める必要があります。

鉄道用としてみてもまさに良いこと尽くめのキャパシタ、残念ながらやはり弱点があります。 それは単位重量あたりに詰め込めるエネルギー量が化学2次電池と比べ1桁以上少ないのです。 しかもそれ以上にサイズは大きくなり、余裕搭載容積の少ない自家用車で敬遠され、比較的余裕のあるトラックに小容量搭載されているのが現実です。 しかも電力用としての量産実績が少ないためやはり高価な点も問題です。 容量については徐々に改善されており、従来のキャパシタの6倍の性能を持つものが商品化されつつあり、日本電子はリチウムイオン2次電池に迫るエネルギー密度を持つキャパシタ製造技術を開発しています。 蓄電システムとして構成した場合の実質エネルギー密度はまだ量産品がないため不明ですが、少なくともこれまでのキャパシタのイメージを塗り変えるだけのインパクトは与えることでしょう。

6. フライホイール

欧米では昔から根強い人気があり、最近では宇宙開発の副産物としてAdvanced

flywheelと呼ばれる新素材ローターを使った高速回転のものが実用化され、効率、重量で不利であったフライホイールが再び注目されています。 フライホイールは電気エネルギーを回転の運動エネルギーとして保存するもので、高速回転する物体は想像以上のエネルギーを蓄えることができます。 エネルギー密度ではリチウムイオン電池には及びませんが、キャパシタに良く似た特性・性能を持っており、大きな負荷のかかる鉄道など重量車両のエネルギー回生に向いています。 しかも大容量化が可能で出力は高速回転発電機から高電圧を直接出力でき、回路の簡略化にも適しています。 機械的なエネルギー貯蔵のため気温の影響を受けず、化学2次電池のように寒冷地での性能低下や高温での劣化などはなく、苛酷な環境での利用にも対応可能です。

欠点としてやはり新素材や磁気軸受け、真空容器を使用するものなど軽量大容量のものは高価で、事故時の容器破損による回転体の飛散で生じる2次的損傷の不安、ジャイロ効果が働き設置方法によっては車体の挙動に影響を与えるなどがあります。

7. どうなるのか?

蓄電池は何が使われるでしょうか? JRは現実的なリチウムイオン電池を採用、鉄道総研はフライホイールの試験をしています。 国内ではアメリカのような大容量の車載蓄電システムを必要とする鉄道はないと考えられ、長期的にはキャパシタが有望ですが、価格を別にすればリチウムイオン電池方式がもっとも至近距離にいます。 これは限界に達したといわれながら電極素材そのものの見直し、金属リチウムの応用など現在も技術革新が進んでおり、その高性能化はまだまだ予断が許せない状況です。

一方であまり高性能を追求しなければ現在の平均的な性能のフライホイールも比較的早く低価格に実用できるため、 用途によってはこれも選択肢になるでしょう。 欧米のフライホイールの実績、自動車業界での電池技術開発によって長期的にどの方向に進むか、まだ不確定な要素が多いのが現状のようです。 内燃車以上に過負荷容量の少ない燃料電池車にもハイブリッド技術は不可欠で、自動車業界がしのぎを削って開発を続けるはずです。 鉄道車両関連メーカーが独自の方式を確立する前に自動車業界のおこぼれをもらうようになることでしょう。

エンジンについては地方線区主体の低頻度運用という関係で排気ガス汚染があまり問題視されておらず、極端に高性能の非電化車両を要求しない日本の鉄道ではディーゼルが最善の選択と言えるでしょう。 ミラーサイクルCNGガスエンジンはディーゼルに迫る効率で、しかも騒音、振動、排気ガス面ではディーゼルより大幅に優位にありますが、価格的な面やインフラ(燃料供給など)などからディーゼルに太刀打ちできないでしょう。 ガスタービンは気動車に使うような1000馬力前後の出力では如何に改良されてもディーゼルに効率面で太刀打ちできず、しかも価格的にも敵ではありません。 300キロ運転を目標とするような非電化新幹線が必要であれば出力密度の面でガスタービンしか選択肢がなくなりますが、そのような列車はありえない世界であり、国内で10年内にガスタービン車両が日の目を見ることはないでしょう。

以上から、当面は改良型低公害ディーゼルとリチウムイオン2次電池あるいはフライホイールの組み合わせが国内のハイブリッド気動車の現実的な姿ということになり、JRもその方向に進んでいます。

しかし、ここでいくつか疑問が生じます。 まず各駅停車などに使う近郊用ハイブリッド気動車、果たしてどこで使って効果が出るのでしょうか。 省エネはどこも必要ですが、低公害化を強く要望されるような非電化路線はほとんどありません。 駅間が比較的長く勾配も比較的長いローカル線では回生効果はほとんどなく、低燃費化もあまり期待できません。 車両重量が重く回生容量も少ない現在のハイブリッド車ではかえって不利になりかねません。 すでに直結段を多用して高効率ディーゼルを搭載した低価格の気動車が多数製作されています。 それならこれらの気動車を導入したほうが長期的に経費節減ということになってしまいます。

JR北海道の「スーパー北斗」ではどうでしょうか。 こちらはディーゼルとしては画期的な自重36トンを実現するため車体構造そのものから思い切った設計を行うようです。 キハ391が開発された当時のような、従来の概念にとらわれない革新的な気動車が誕生する可能性があります。 廃熱利用の空調は現在の気動車に大きな負担となる補機駆動損失を減らすことができ、エンジン出力の有効利用につながります。 しかし、もともと効率のよいディーゼルの乏しい廃熱を限られた体積でどこまで吸収できるか疑問が残ります。 ガスタービンの廃熱利用とは状況が異なりかなり限られているのです。

しかも厳しい重量制限からエンジンは小出力のものをできるだけ少数搭載、廃熱利用のメリットは出ません。

とりあえず1両にすべてのハイブリッドシステムを詰め込むのは重量オーバーになるので、たとえば3M3Tの超軽量電車を基本にT車にエンジン発電機などのシステムを載せ、M車にバッテリーを配するような編成になるかもしれません。

はじめに書いたようにこのハイブリッド気動車は特定の線区の特性を踏まえて計画されており効果が期待できます。 しかも同社の稼ぎ頭となる線区ですから高価でも高性能ハイブリッド車を開発する意義もあるでしょう。 その上技術的アピールとしては格好の材料であり、車両メーカーにとっては競争力を高めるチャンスになるでしょう。

しかし、これも発想を変えて、すでに140キロ運転の能力を持つ現在の283系の技術を見直して車体周りの小型化を図って軽量化したらどうなるのでしょうか。 場合によっては全車エンジンを1台降ろして思い切って軽量化、36トン以下の自重に抑え、不足するパワーは1000馬力ほどのガスタービンを1編成に1台か2台搭載してハイブリッド車と同じようにピーク出力として活用するような列車を想定したらどうなるでしょうか? ブースト用とはいえ小出力のガスタービン併用では燃費の悪化が避けられませんが、多くが既存技術の流用で対応でき、結果的に開発コスト、量産コストはかえって低減できるかもしれません。

8. シミュレーション

何はともあれ、ハイブリッド気動車を北斗に投入した場合、どのような挙動を取るかシミュレーションしてみましょう。 ハイブリッドシステムはディーゼル発電、リチウムイオン電池蓄電、インバーター制御電動機駆動を想定します。 NEトレインと同様に出力330KWのエンジンに発電機をつなぎ、 バッテリーは各M車に搭載、3台で合計100MJの充放電を許すリチウムイオン電池(たとえば全容量150MJ(42kWh)、総重量1.5トン程度)を搭載します。 高速域で281系を凌駕する加速性能を持たせるため、電動車1両1000KWの性能とし、定格出力160KW程度の交流電動機を搭載した電動車を想定します。 重量級の変圧器が不要なため、電池を搭載しても交流電車と比べ重量面で不利にはならないでしょう。 編成は3M3Tとし、上述のようにT車に発電セットや燃料などを搭載し、思い切った小断面小型車体とすることで、耐寒構造を施しても36トンに抑えることは可能でしょう。 これで積車重量41トン程度を実現したとして計算します。 駆動損失、充放電損失などはそれぞれ現在の平均的な値である90%としています。 編成あたりの定格出力は990kW、最大出力は3000kWとなります。

次の図が281系とこの車両の加速力曲線です。 黒がピーク性能、緑が定格での性能です。

ピーク性能とはバッテリ残量がありエンジン発電機とバッテリー両方から給電し、電動機を最大出力で駆動したときの性能で、定格性能はバッテリーからの給電がなくなりエンジン発電機のみから給電された場合の性能です。

速度(km/h)

さすがに定格では初代183系並みの性能しか出ませんが、ピーク性能では281系を大きく上回り、軽量性と定出力特性に物を言わせて高速域で大きく引き離しています。 速度ー距離曲線を比べてみましょう。 高速域での加速は下の図のようになり、281系を引き離しています。

距離(km)

これなら140キロ運転にも余裕で対応できる加速力です。 では実際の走行状況はどうなるか見てみましょう。 発車時にはフル充電状態として計算しています。 下の図は運転曲線に電池の充電状態を%で示す曲線を重ねたものです。 緑の線が電池の残量をあらわしています。 グラフの左の速度軸の目盛りを%として読んでください。 なお、上述のようにリチウムイオン2次電池はフル放電させると寿命の問題が生じるため、150MJの容量のうち、100MJを使用しています。 また、走行条件は最高速度140キロ、分岐器通過速度直線側140キロ、曲線通過速度本則+30キロとしています。

これを見ると大中山までのゆるい勾配でも電池切れで加速が頭打ちになる場面もあるようです。 しかし、それ以外はピーク性能を維持した高加速を発揮しています。

この区間ではちょっとした曲線制限で減速しても一気に最高速まで加速できており、しかも電池容量に余裕があることがわかります。

しかし、停車から一気に最高速までもっていくような区間では電池容量不足で電池からのアシストがなくなってしまいます。 東室蘭発車後の例では115km/hでエンジン発電機単独の給電となり急に加速が落ち、かろうじて140キロまで伸びているという状況です。 同様の現象が苫小牧、南千歳発車でも見られ、後者ではゆるい勾配に悩まされているのがわかります。 やや電池容量が不足ということになりますが、運転時分に与える影響は少ないようです。

運転時分はどうなるでしょうか。

函館ー札幌間2時間47分となり、2時間50分のを切ることは十分可能です。 では電池容量をさらに上げ、有効容量を倍の200MJとした場合、どうなるでしょうか。 充電深度の関係で300MJ程度の電池が必要となり、システム重量は3トンを超える可能性があります。

これだけ容量があると駅発車で最高速まで加速しても電池不足は生じず、南千歳での発車でも一気に最高速まで引っ張ることが可能で、まだ若干の電池残量があります。 これにより計算上は37秒の時間短縮が生じ、基準運転時分で15秒の差となりますが、ダイヤ査定上に差の出る値ではないようです。

高価なリチウムイオン2次電池を倍量搭載して加速性能低下を防ぐか、極力低価格化するため多少の電池容量不足は眼をつむるのか、あるいは重量増をある程度許してより大容量のディーゼル発電機を搭載するか、判断を迫られるわけです。

9. JR北海道の試作車

2007年10月23日、JR北海道は世界初の構造を持つパラレル方式ハイブリッド気動車を発表しました。 北斗用はこれを元に開発されていましたが、ご存知のように同社の度重なる不祥事でスピードアップを進める体力も信頼も失い中止となりました。

採用されているシステムはシミュレーションで示したシリーズ方式(JR東日本のNEトレイン方式)とは異なる方式となっています。 詳細はリンクを参考にしていただくとして、従来の多段機械式変速機付液体式気動車の利点を残しつつ欠点を克服した点が特徴です。

要約すると、

パラレル方式と呼ばれる動力機構で、エンジンと電動機両方の駆動力が同時に車軸に伝達されます。 ただし、液体変速機が無いためエンジン単独での起動はできず、起動から45km/hまでは電動機単独で加速します。 営業車両ではありえませんが万一"バッテリーあがり"が生じた場合、エンジンで発電しながら発車するということはできず、しばらく電池に充電してから発電を終了し、電池にためた電力で発車しなければなりません。

発車から45km/hまでの加速は電動機のみで行い、起動に必要な液体変速機を廃止して損失を低減しています。 起動後、エンジン側からの駆動力は損失のほとんどない爪クラッチによる4段機械式変速機で伝達、湿式多板クラッチを廃止して損失を低減、機械式動力伝達方式の利点を最大限に発揮できるようにしています。 油圧機構が簡略化されるためオイルポンプやオイルクーラーが小型化され、それらの駆動損失も低減します。 シリーズハイブリッドでは最近の高効率発電機や変換機を用いても総合伝達効率が90%程度であるのに対し、機械式では95%を上回ることになります。

車上蓄電システムによるエネルギー回生機構を持ち、制動時のエネルギー回収を可能としています。 ただし、重量と電池価格の面から大容量の回生能力はなく、回収できるエネルギーは制限されます。

蓄電池容量が許す範囲でエンジン出力に電動機出力を加えることができるのでその分加速性能がよくなります。 結局上述のシミュレーション例より電池容量は少ないため電動機アシストできる時間的制約は一層厳しいようですが、短時間なら高い加速性能を期待できます。

パラレル方式の特徴を生かし、発電機を駆動用電動機として利用、それぞれを別々に持つ必要がなく、その分軽量化が可能です。 しかし、そのためにプリウスなどのように発電機と駆動用電動機を独立させ電気変速機としての機能をもたせることはできません。 電動機兼用発電機は力行時は蓄電池から給電される電動機、惰行時はエンジン発電機、制動時は回生発電機として働くことになります。 列車としてのピーク出力は電動機出力が加わる分高くなり、エンジン自体は小出力で対応可能となるためエンジンは小型化されます。

そのほか、エンジンの100倍以上の制御応答性を持つ電動機の特性を利用して変速タイミングでの変速機入力側と出力側の回転数差・トルク変動を極力減らして多段機械式の弱点であったトルクの不連続によるショックを軽減しています。

10. パラレルかシリアルか

エンジンの出力をすべて発電にまわし、車輪を電動機で駆動するシリアル方式と、エンジンと電動機両者で車輪を駆動するパラレル方式のどちらが鉄道用に適しているのでしょうか。 回生機能を持つハイブリッドシステムを構成した場合のそれぞれの特徴を見てみましょう。

電気式動力伝達と機械式動力伝達では機械式のほうが有利です。 DD51などが開発された時代では効率が液体変速機とあまり変わらなかった電気式ですが、その後急激に効率を高め、現在では90%を超えるほどになっています。 しかし、精密制御技術の進歩で鉄道用にも爪クラッチの応用が可能となり、機械式は97%程度の効率を達成しています。 その点では液体変速機を持たない機械式は電気式より有利です。 ところが総合的な効率を見た場合、単に動力を伝える部分のみでは評価できない要素があります。

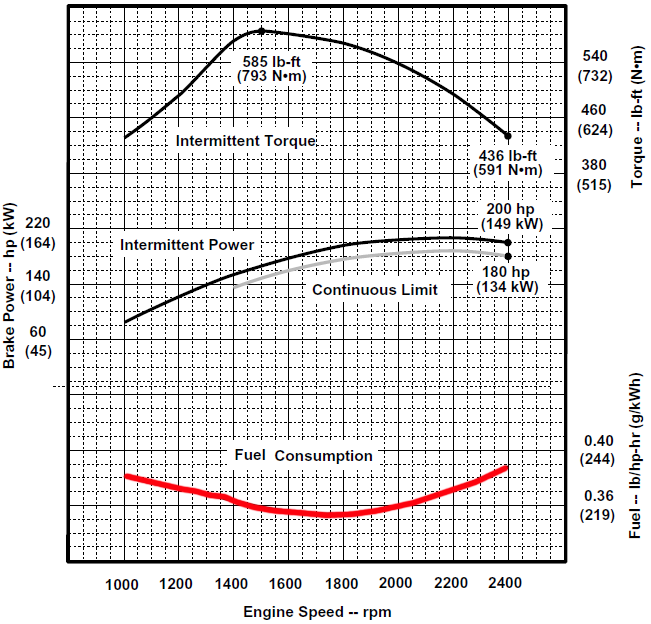

エンジンや電動機は回転数や負荷が変化すると効率が変化します。 インバーター制御の交流電動機は回転数や負荷の変動で効率が極端に悪化することはありません。 しかし、エンジンは種類を問わず負荷変動や回転数変動で効率変化が大きく、そのことがガスタービンが車両用に適さない最大の要因であり、ガソリン自動車のハイブリッド化が注目される一因ともなっています。 この面で比較的有利とされるディーゼルでも電動機には遠く及びません。 次の図はあるディーゼルエンジンの性能曲線で、赤い曲線が燃料消費率を示しています。

1800rpm付近で燃料消費は最低となりますが、回転数が20%変動すると5%前後燃料消費は悪化します。 最高回転まで回すと10%も悪化しています。 これは全負荷状態での値ですが、部分負荷ではさらに悪化します。

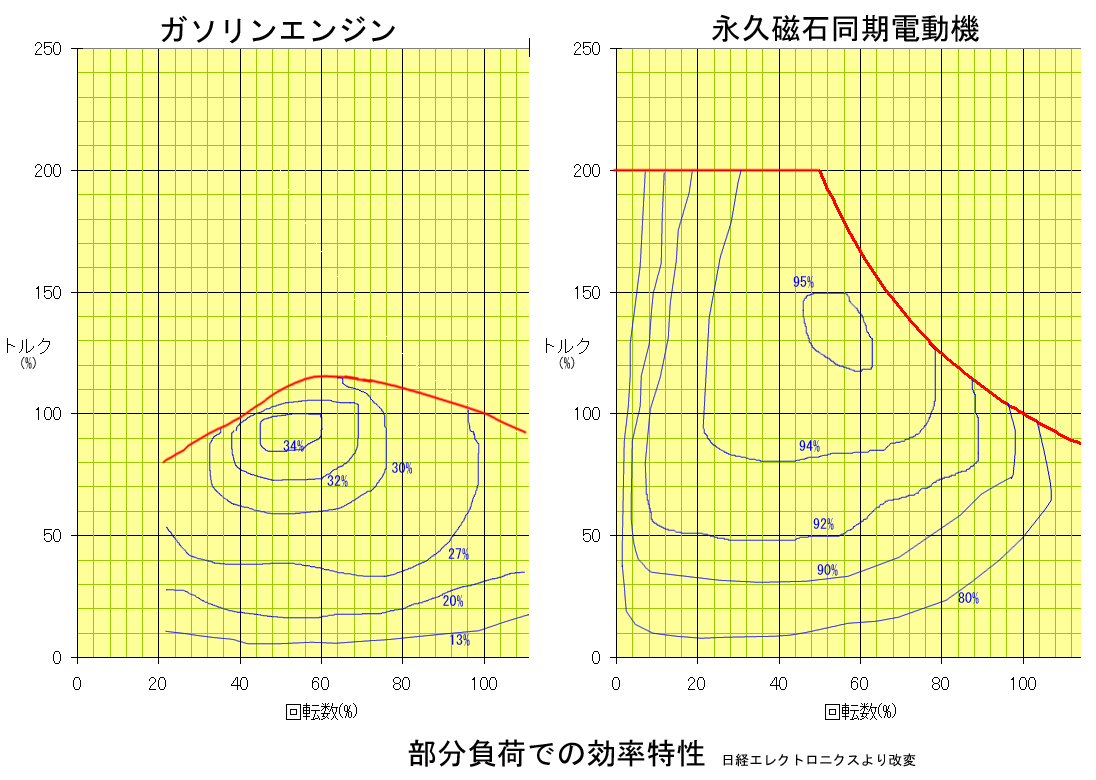

次の図はガソリンエンジンと永久磁石同期電動機の部分負荷での効率分布を示しています。 赤の曲線は速度とトルクの関係を示しています。 青の曲線はトルクと回転数が変化したときの効率分布を等高線として示しています。 エンジンはガソリンのため最大熱効率が34%で、最大効率付近を保って運転できる領域は狭く、燃料を絞ってトルクを低くすると急激に効率が悪化しているのがわかります。 一方、電動機は非常に広い範囲で最大効率付近を維持し、エンジンでは効率が半分以下に落ちるような低出力領域でも80%以上という値を維持しています。

ディーゼルはガソリンより部分負荷特性がよいため上記の例よりはもう少しよくなりますが、それでも電動機には到底及びません。 電気式動力伝達の効率が今ほど高くなってくると、伝達効率自体はより高い機械式でも総合効率では一概に有利とは言えない状況となっています。 シリーズ方式であれば蓄電池の併用でエンジンは最適な条件で運転できる時間が多くとれますが、パラレル方式では車速と負荷に応じてエンジン出力は常に変化しなければならず、効率の悪い領域を多用する機会が増えて不利となります。

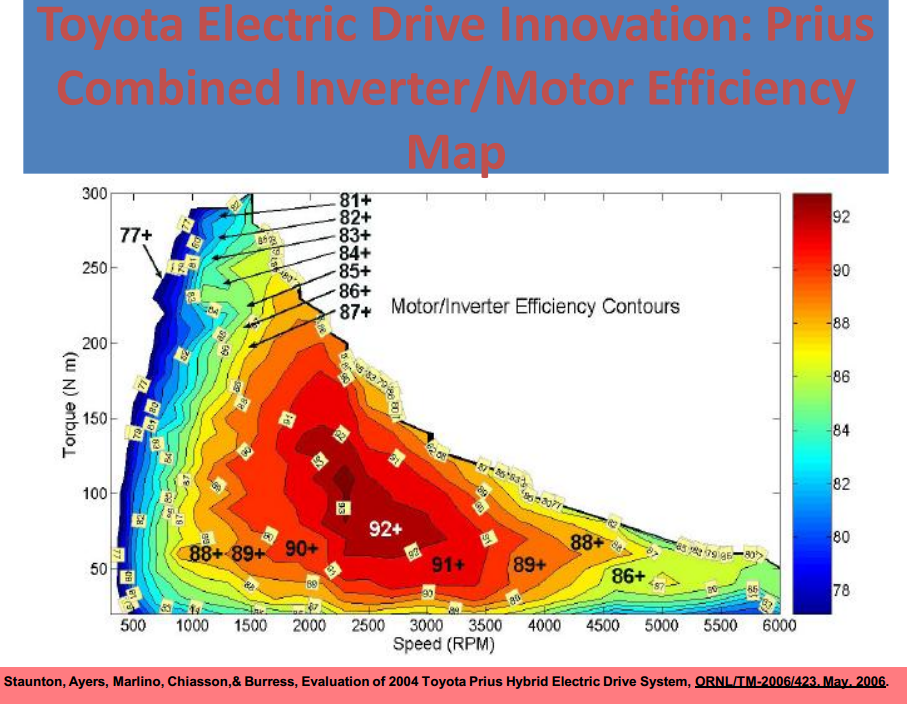

次の図はトヨタのプリウスでのインバーターから永久磁石同期電動機に至るシステム全体での部分負荷効率分布を示しています。

制御システムを含めても高い効率を発揮できる領域が非常に広く、液体変速方式はもちろん、直結でも内燃機関単体に依存する限り実現は不可能な性能です。 現在の電力制御システムはIGBTによるインバーター回路が主流ですが、徐々に炭化ケイ素などの更に導通抵抗損失やスイッチング損失が少ない素子の実用化が進みつつあり、効率はさらに改善されています。 これによる発熱の低減、スイッチング速度の高速化は装置自体の小型化、軽量化をさらに推し進めています。 機械式と電気式での伝達効率の差はあまり差がないという時代になりつつあるのです。 シリーズ方式には将来的に発電装置の交換で燃料電池車へ移行できるという利点もあります。

パラレル方式が重量面で明らかに有利な点は電動機を小型化できる点です。 シリーズ方式ではエンジン出力をすべて受ける容量の発電機が必要であり、電動機にはエンジン出力と蓄電池出力の両方を受け入れる能力が要求されるわけで、それなりの大きさと重量が必要となります。 それに対してパラレル方式は駆動用電動機は補助的な位置づけで、蓄電池からの出力を受けられればよいので小型のもので対応できます。 従来の液体式気動車を考えると、液体変速機と関連装置は電動機より重くかさばるという状態ですが、今回の試作車のように液体変速機を廃止できればこの欠点もなくなります。 しかも電動機が発電機兼用のためで独立した発電機も不要となり、かなり有利といえるでしょう。 いずれにしろ要求される車両性能に応じて必要とするエンジン、発電機、電動機、蓄電池、駆動系をどうするかで大きく変わってきます。 要となるのが蓄電池の容量です。 大容量の蓄電池を搭載する場合、パラレル方式の場合は電動機の分担割合を増やせる分、エンジンは小さくできます。 シリーズ方式も充電専用の小さな発電セットで間に合います。 しかし、電池容量には現実的な制約があるので電池残量が0になったときに確保しなければならない性能に見合うだけのエンジン出力を持たせる必要があり、この点は両者共通です。

回生能力を決める要素は発電機として使用する電動機と電力制御回路、最終的なエネルギー保存先である蓄電池の容量です。 電動機と制御回路が大容量であれば制動時に列車の運動エネルギーのほとんどを発電により回収可能ですが、容量が不十分では必要なブレーキ力を得るためにエンジンブレーキや摩擦ブレーキなど機械的ブレーキを併用する必要があり、その分熱として無駄に廃棄されます。 シリーズ方式は通常十分な容量の電動機を装備しているため回生力は高く取れますが、パラレル方式の場合、電動機が分担する動力が少ない分、制動力のすべてを電動機でまかなうことはできません。 回生率を高めようとむやみに大容量の電動機を搭載するとパラレル方式の利点が相殺されてしまいます。

制動時のエネルギーの大半を回生可能なシリーズ方式でも蓄電池や回路容量の制限という問題があります。 車両価格・重量的な面から搭載できる蓄電池の量には限度があり、いくら回生を行っても電池容量いっぱいになれば発電した電気は抵抗器に流すか発電機を回してエンジンに伝え、熱として捨てなければなりません。 現在の電池価格情勢では蓄電池容量を増やして回生エネルギー量を増やしても、電池価格に見合うだけの燃料費節減効果は得られません。 制御回路に関してはシリコンに代わり上記の炭化ケイ素などを使ったスイッチング素子の実用化で短時間なら従来以上の大電力が処理可能となるため、高速域からの全電力回生制動も可能となりつつあります。

シリーズ方式は電車の汎用品を流用でき、保守整備も共通化できる利点があります。 そのため電車の保有両数が圧倒的に多いJR東日本では製造からメインテナンスを含め総合的にシリーズ方式が有利となる可能性があります。 一方パラレル方式は電車との共通化は困難で、保守整備面でも気動車本来のものにあらたな機構が加わるという点では不利となります。 なお、今回の試作車では液体変速機関連がなくなることでそれを相殺できる可能性はあります。

一般的には小型はパラレル方式、大型はシリーズ方式が有利です。 自動車の例が示すように電池容量や電動機出力が制限される状況ではエンジンに依存する率が高く、エンジン出力が有効に車輪に伝わるパラレル方式に軍配が上がるでしょう。 大出力ではそれに対応した機械式変速機が実用化されておらず、液体変速機よりもずっと有利な電気式動力変換を採用せざるを得ませんから必然的にシリーズ方式となります。 小型のものについても電力変換効率や発電機・電動機効率が更に高まれば両者の関係は微妙な状態になるでしょう。 将来、より大容量の電池を安価に搭載できるようになると、エンジンは充電用の補助電源的な立場になる可能性があり、自動車が目指すプラグインハイブリッドのように小規模のものでもシリーズ方式が主流になる可能性があります。

しかし、この種の複雑なシステムの採用には根本的な課題が常につきまといます。 車両価格の上昇と重量増加です。 高速鉄道を除くと、走行抵抗が非常に少ない鉄道というシステムでは重量増加は致命的で、高加減速で時間短縮を図ろうとした場合、なんのためのハイブリッド化か意味合いが薄れてしまいます。 そのため現状の技術、コスト環境ではハイブリッド化でそのコスト増を補える場面は非常に限られてしまうのが現状です。 JR北海道が完成間近のキハ285をあっさりあきらめたあたりに現実が現れているのかもしれません。